上海石洞口第二电厂

基于边缘计算的 5G 智慧电厂

案例概览

所在地市:上海市宝山区

参与单位:华能国际电力股份有限公司上海石洞口第二电厂、中国移动通信集团上海有限公司

技术特点:利用 5G+行业虚拟专网,解决覆盖火电厂全生产流程的人员管控、生产管理难点;利用 5G+MEC 无线虚拟专网,满足电厂关键数据实时性、安全性传输的需求

应用成效:作业现场司机减少 20 人,人力成本降低 400 万元/年;故障维修成本降低约 100 万元/年;燃煤耗用量减少 0.3%/年,约 1.5 万吨,助力节能减排,燃料节省约 600 万元/年

案例基本情况

华能国际电力股份有限公司上海石洞口第二电厂(简称“石洞口第二电厂”)成立于 1998 年,是一家以从事电力、热力生产和供应为主的企业,发电能力位居全国前列,先后荣获全国电力企业“一流火力发电厂”、国家电力公司“双文明单位”、“上海市最佳工业企业形象单位”、“上海市文明单位”等荣誉称号。

国家大力推进发电行业数字化转型,鼓励发电企业利用 5G 等现代信息技术对其信息化、智能化系统进行改造,以实现行业业务的实时监测和有效管控。当前,电厂转型发展面临三大痛点:一是人员安全管理效率低,危险区域人员违规行为处理以事后追责为主,无法事前预防;二是实时生产数据采集难,导致自动化及智能化程度低。由于现场传感器数量少,数据采集多以人工巡检为主,工作效率较低无法满足智能分析的要求;三是传统有线及无线网络应用范围受限。光纤等有线网络部署不灵活、耗资大,而 4G 网络及 WIFI 带宽不足、时延高、稳定性差等。为了解决上述痛点,石洞口第二电厂联合上海移动开展 5G 智慧电厂探索,落地多项 5G 应用场景,助力电厂实现少人化、智能化生产。

案例技术路线

该案例部署 5G+MEC 虚拟专网,满足关键数据实时性、安全性传输需求。在网络覆盖方面,在厂区共部署 6 个宏基站和 60 个室分基站实现 5G网络全覆盖,保障业务高质量传输;在组网架构方面,采用 UPF 设备下沉方式组成边缘计算专网满足数据分流需求,实现厂内生产数据本地流量闭环,同时满足业务低时延需求;在网络安全方面,通过组网安全防护、UPF设备防护、通用安全防护三方面技术提升网络安全的可靠性、稳定性。

案例应用场景

该案例通过融合 5G MEC 技术,落地多个应用场景,覆盖卸煤、输煤、验煤、掺配煤至主设备发电等生产流程,解决作业人员安全管控难、生产管理移动应用少等痛点。

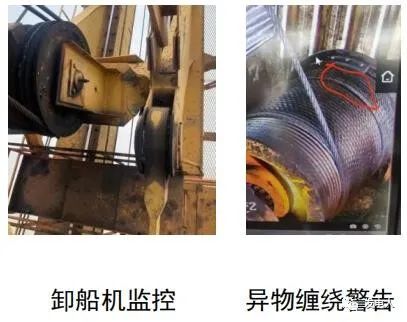

5G+卸煤流程:推动卸煤管理智能化

电厂码头的卸船机用于燃煤接卸,传统接卸方式下司机操作规范性差,设备故障率高、安全事故多发。该场景利用 5G+高清视频监控可远程实时监控机房内钢丝绳卷筒工况,发现有异常缠绕或脱绳则自动识别并报警,及时通知相关人员处置,有效减少了因操作不当造成的事故和设备损耗。

同时,该场景通过 5G 超高清视频远程监控卸船机料斗,并结合人工智能算法自动识别下料流畅度,每当装卸到流动性差的煤料,可通过 5G 网络自动控制料斗的卸煤速度,有效解决煤料粘堵的问题。

针对卸煤码头强风频发的特点,该场景利用风速监控设备采集码头风速信息,并利用 5G 网络将其实时回传至平台,实现自动超限预警功能,使管理人员随时随地掌握前方码头实况,提前通知司机停车避险。同时,该场景在卸船机锚定装置加装 5G 监控摄像头,操作人员借助监控算法与预警画面进行锚定锁定,提升锚定效率和避险速度。

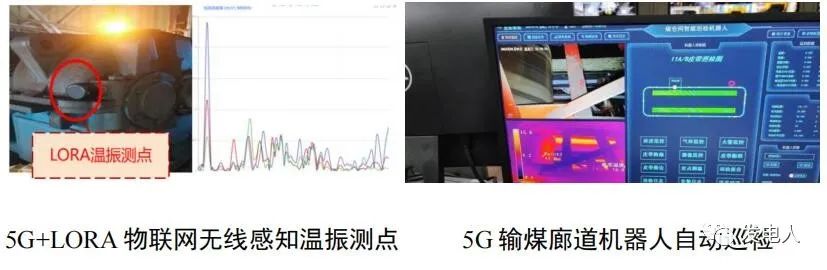

5G+输煤流程:实现输煤安全化、智能化

输煤流程指通过多条皮带将煤炭运输至厂内煤场储存,再由煤场转运至各锅炉使用。该场景将 5G 工业相机和机器学习算法相结合形成自动识别系统,可识别 15 条高风险皮带的跑偏、溢煤、撕裂等故障情况,并及时发出警报。

此外,该场景采用 5G+LORA 物联网无线感知温振测点和 5G 输煤廊道机器人自动巡检的解决方案,解决皮带沿线巡检环境恶劣、人工巡检效率低、安全风险大等痛点。该场景通过将自主研发的 5G 移动式火险点热成像测温监控设备应用于动火票执行流程,可以实现相关业务的按需快速布置。该场景应用于夜间值守,如有异常温升可及时自动报警,将火灾扼杀在早期状态。

5G+验煤流程:提升煤质采样化验准确性

验煤流程指从煤料中取样化验的过程,确保煤质化验数据准确,为燃料配比提供依据。该场景利用 5G 摄像头采集取样车运行状态视频,并借助 5G 网络大带宽特性将视频信息实时传输至中控室,结合机器学习算法实现车辆进入异常路线或人员异常动作的自动报警。

针对煤质校验问题,该场景基于 5G+煤质大数据分析和神经网络算法,利用锅炉燃烧时各项参数推算得出磨煤机实时入炉燃料的煤质指标,并将其作为入炉煤质采样化验准确性的校验依据,指导中控值班员优化燃烧控制,提高锅炉燃烧的稳定性和效率。

5G+掺配煤流程:实现无人值守“云监工”

煤场是电厂的“粮仓”,也是整个燃料输送系统的枢纽,负责煤炭存储并根据燃烧需求进行不同煤种的掺配供煤。煤场内堆取料机通常采用人工作业方式,作业环境差且人工操作易出错。该场景借助 5G+物联网技术,实现燃煤电厂圆形、条形两类主流煤场堆取料机无人值守“云监工”,形成了堆取料机无人值守自动运行方案,相关成果已获得两项发明专利,促进行业规模推广。

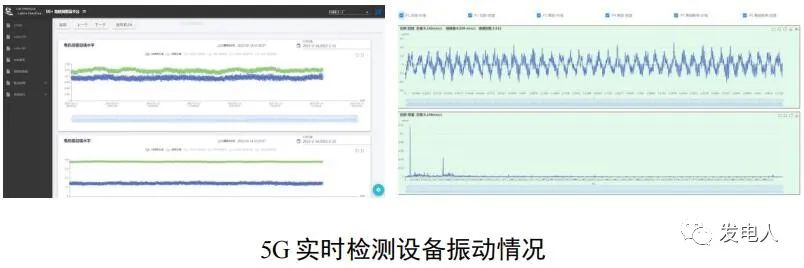

5G+发电设备信息采集:助力设备预测性维护

发电过程是煤炭经过研磨,喷到锅炉中燃烧,将水变成高温高压蒸汽,带动汽轮机和发电机旋转做功,产生电力。该场景利用振动、温度、电流电压、压力等监测仪采集辅机参数信息,并通过 5G 网络传输至云平台,平台用智能算法进行频谱分析,实时监测辅机设备的健康状况,制定状态检修策略有效降低检修成本,提高设备可靠性。

5G+作业人员安全管理:保障安全生产

为解决发电企业作业环境差、危险系数高、安全隐患大等问题,该场景利用 5G 摄像头、智能安全帽等终端设备捕捉现场实时画面,自动进行违章识别,并通过现场报警、手机推送提醒等功能,提高作业人员安全管控效率。

5G生产管理移动应用:助力智能化管理

电厂生产设备众多,检修运行管理任务繁重,管理效率亟待提高。该场景构建了基于 5G 网络的智能生产管理移动应用平台,实现巡检、缺陷、工作票、操作票等智能化管理的现场实际应用。

案例主要成效

经济效益

该案例借助 5G 技术,实现燃煤电厂两类主流煤场堆取料机全部无人值守“云监工”,并获得两项发明专利。该案例利用 5G技术改善员工作业环境,减少现场司机 20 人,人力成本减少近 400 万元/年。该案例 5G 应用助力设备自动化、平稳化运行,故障维修成本可节省 100 余万元/年。此外,精确堆取后燃煤耗用量 1.5 万吨/年,占比约 0.3%,节约燃料费用 600 余万元/年,助力节能减排。

环境和社会效益

在 5G 技术的助力下,电力行业将逐步形成智能、高效的新局面。随着 5G 智慧电厂综合应用的深化发展,会产生一系列产业效应,如产业关联效应、产业激励效应和产业示范效应等。

案例典型经验和推广前景

该案例典型经验包括三个方面:一是坚持问题导向。通过5G技术在生产管理方面7类应用、21种细分场景,解决从卸煤、输煤、验煤、掺配煤至主设备发电全流程的生产管理难点;二是瞄准产业痛点。通过自主研发的便捷5G+物联网产品,降低部署成本,规模部署后支撑解决传统控制系统测量监视点数据不足的问题,为大数据分析奠定基础;三是注重成果转化。通过积极申请知识产权,促进行业内推广。该案例共申请25项知识产权和一项产品商标注册,其中10项已取得授权,研发了5种5G相关产品并在本厂推广使用。