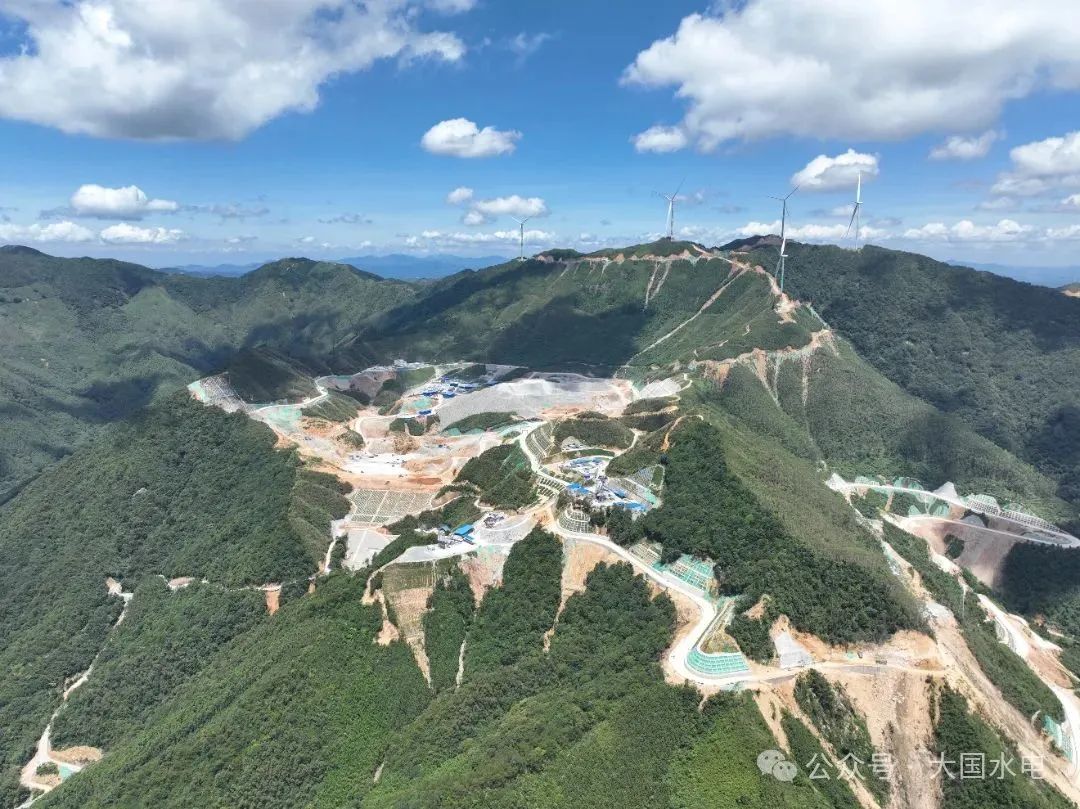

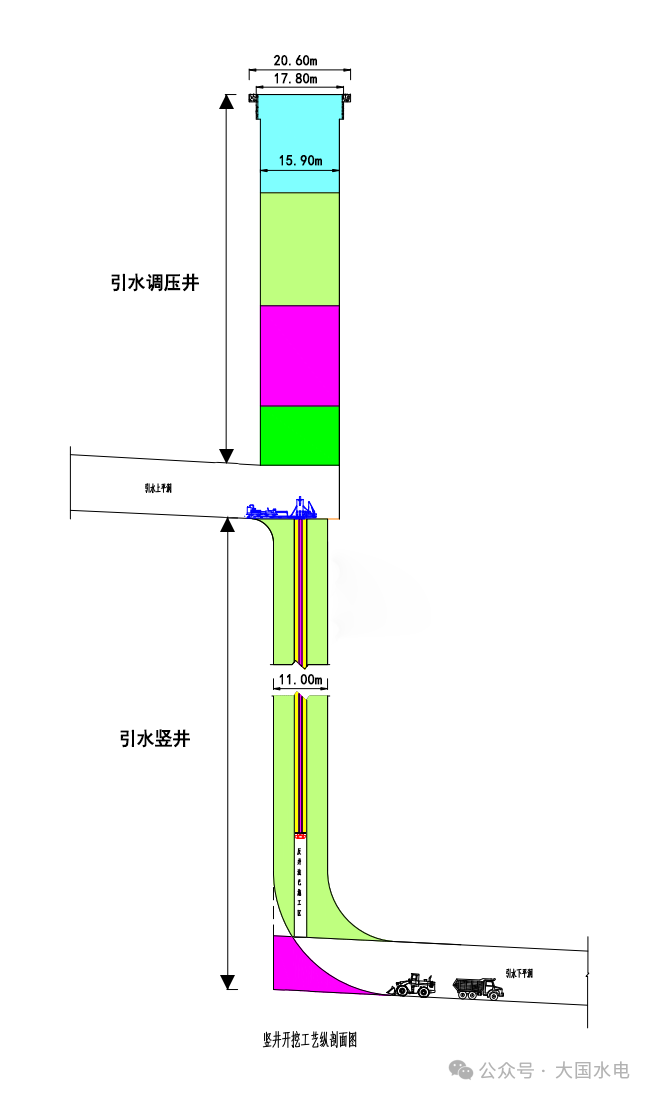

▲肇庆浪江抽水蓄能电站上库全景图 ▲深度达536米的同轴深竖井 攻坚克难 引水竖井作为输水系统的核心枢纽,其施工质量直接影响电站水道长期运行安全。面对超深竖井开挖阶段中高地应力、地下水丰富、超深作业面出渣困难、通风散烟条件差等复杂条件,南网储能公司肇庆浪江抽蓄项目部通过深入研究改进引水竖井的设计施工方案,巧妙地将75米高的引水调压井与461米高的引水竖井同轴结合布置,使原本的两条竖井合二为一,创新采用国内首创的正反井结合法进行开挖支护作业。其中,调压井平台安装了V型井架、主副提升系统、稳车群、伞钻等正井成套设备;引水竖井上弯段架设BMC600型反井钻机,采用2.5米直径钻头进行反井法扩孔形成溜渣井,再采用自上而下正井法伞钻开挖,以高度机械化施工推进竖井开挖。“单循环爆破开挖进尺达5米,开挖支护循环时间为17小时,月开挖进尺124.4米/月,综合效率较传统手风钻施工提高60%以上。”南网储能公司肇庆浪江抽蓄项目部副总经理宿生表示。 面对衬砌混凝土500米级垂直输送难、高强混凝土防裂严苛、狭窄深井施工稳定控制风险高等一系列挑战,项目建设团队创新将特制超深竖井专用液压滑模系统与矿用竖井提升系统高效配合,集成了模板提升、混凝土浇筑、振捣、养护等多功能于一体,实现了高效连续衬砌。这一技术有效减少了施工缝的数量,极大提高了竖井混凝土结构的整体性。肇庆浪江抽蓄引水竖井历时70天完成衬砌施工,滑模平均爬升强度达6米/天,最大月强度209米/月,达到国内同行业超深竖井滑模衬砌的先进水平。 正反井结合法充分集合了正井法和反井法各自优势,在提高了施工效率的同时大大降低了竖井施工安全风险,有效解决了传统竖井施工过程中作业面空间狭窄、渣料提升难度大、施工效率低、作业人员舒适度差、对悬吊系统要求高、地下涌水难以解决等难题。肇庆项目引水竖井衬砌的顺利完成,实现了项目在国内的两个首次:首次完成了500米级大直径超深竖井正反井结合开挖及衬砌结构施工,实现矿用成套先进工法设备在抽水蓄能工程的首次成功应用。“正反井结合工法助力超深竖井安全高质量开挖”入选了水电总院2024年度《中国可再生能源发电工程建设质量管理报告》典型案例。 创新驱动 为进一步强化技术引领,肇庆浪江抽蓄业主项目部秉持“科研引领、创新驱动”的施工理念,组织成立了超深竖井科技创新工作小组,形成了竖井创新工作计划,不断推进创新成果向实际生产力转化。 针对超深竖井过程出现的安全技术难题,项目组织专题技术讨论会11次,针对重要技术指标进行了逐一讨论和确认,结合现场实际情况持续开展施工技术改进和设备改造。竖井施工过程采用了14项创新应用措施对方案进行了优化提升,根据大断面特性采用伞钻钻孔替代人员钻孔进行深竖井的全线全幅钻孔,改造副提升系统作为人员上下通道和紧急撤离通道和防断绳措施,配置手摇式提升系统作为备用提升装置保证故障时人员能安全撤离,风水管线通过布置轨道增加智能机器人自动检查装置,工作吊盘增加各类传感器和钢丝绳拉力检测装置,工作盘底部设置安全风险投影,配置竖井锚喷支护的一体化凿岩喷浆设备……以上创新措施大大提高了竖井施工的机械化程度和作业效率,大幅降低了作业人员劳动强度和作业风险系数,成功突破了大直径超深竖井开挖衬砌施工技术难题。 目前,工程实践已经形成《大直径深竖井正反井结合开挖施工工法》等省级工法,《竖井升降平台装置》《竖井锚喷支护的一体化凿岩喷浆设备》《一种用于竖井开挖的吊盘辅助盘》等5项引领行业发展的专利成果,助力我国水电工程本质安全建设水平提升。 党建引领 面对挑战,肇庆业主项目部成立了攻坚项目青年突击队,始终冲锋在前,紧紧围绕“保安全、抓质量、促进度”的指导方针,业主项目部组织各参建单位从场地布置、设备进场、设施改造、检验验收、过程检查、日常管控等各个工作环节层层把关,组织党员带头保障安全生产。截至目前,肇庆浪江抽蓄项目累计开展技术培训30余场,培养青年技术骨干20余人,形成了“比、学、赶、帮、超”的浓厚氛围,以党建“红色引擎”引领工程高质量建设。 竖井开工以来,项目部组织开展日常安全巡查506天、周综合安全检查69次,月综合安全检查19次,设备专项检查21次,设备综合大检查兼火工材料检查24次,节前安全大检查12次,竖井施工专项检查58次,参建各方管理人员投入超过11000人日,确保了安全生产零缺陷零事故。质量方面,每一道工序都高标准严要求执行,从钢筋绑扎到混凝土浇筑,从模板安装到设备调试,业主项目部始终以“毫米级”精度把控每一道工序。混凝土浇筑过程中,遵循分层、均匀布料的原则,利用插入式振捣器进行充分振捣,保证混凝土的密实度,衬砌的竖井混凝土强度、密实度、平整度及抗渗性能等关键指标均满足设计标准,内实外光,单元工程优良率达100%。 文 | 黄鹤程 郑治之

正反井结合攻克超深难题

助力工程本质安全建设

齐抓共管显成效