□汤浒 计菲

今日要闻

随着秋季的来临,新能源即将进入发电高峰期,火电保供迎来新考验。为应对新能源出力波动、保障电网平稳运行提供坚实支撑,皖能合肥发电有限公司以“灵活调节、精准响应”的硬实力,全力保障秋季电力供应稳定。据悉,截至6月13日,该公司服役多年的火电机组相继完成蜕变,实现两台63万千瓦机组的深度调峰改造,助力新能源消纳。

面对新能源装机占比突破40%的电力新格局,传统火电企业一度面临“调峰难、环保压力大、经济效益低”的三重挑战。作为安徽省大型燃煤发电企业,合肥发电瞄准行业痛点,从2022年起,以5号、6号机组为试验田,展开了一场涵盖燃烧系统、脱硝工艺、智能控制等领域的深度革新。如今,这两台服役十多年的火电机组,通过深度调峰技术改造,可在20%~100%负荷区间自如驰骋。

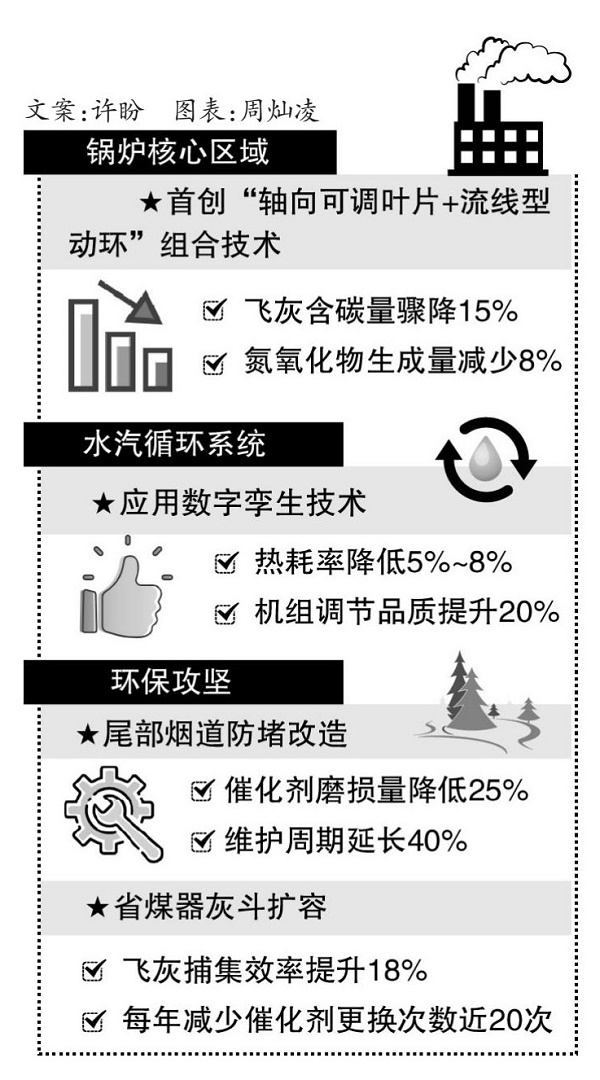

在锅炉核心区域,研发团队首创“轴向可调叶片﹢流线型动环”组合技术,将磨煤机分离效率提升40%,煤粉细度调节范围扩大至7.2%~23.2%。这一看似细微的调整,却让飞灰含碳量骤降15%,氮氧化物生成量减少8%,如同给锅炉装上了精准调节的“神经中枢”。值得一提的是,通过复合热水再循环系统与炉水循环泵的协同创新,机组脱硝入口烟温成功突破低温瓶颈,即便在20%极低负荷工况下,仍能保持300摄氏度以上的催化剂活性温度,实现全负荷区间氮氧化物排放稳定低于50毫克/标准立方米。

在控制室里,项目负责人胡玉璋指着DCS画面介绍说:“运行人员轻点鼠标即可完成过去复杂的点火流程,这得益于等离子点火系统的智能化改造:动态功率调节电源柜将功率范围扩展至80~130千瓦,水冷电缆结构的优化彻底消除漏水隐患,集成DCS系统更是实现远程监控与自动拉弧,响应速度提升40%。最关键的是,这套新型等离子点火系统将20%超低负荷稳燃成功率提升至100%。”

在水汽循环系统,数字孪生技术的应用堪称点睛之笔。通过建立非线性数学模型,研发团队对20%负荷下水冷壁温度分布进行高精度仿真,实测壁温偏差控制在±10摄氏度以内。配合优化的滑压运行曲线,主蒸汽压力与负荷需求实现动态匹配,热耗率降低5%~8%,机组调节品质提升20%。这种“虚拟调试﹢物理验证”的研发模式,使改造方案一次成功率达92%,创下行业纪录。

在环保攻坚战中,项目团队打出一套组合拳。尾部烟道防堵改造采用“耐磨涂层﹢模块化布置”,辅以烟道整流格栅优化气流,使催化剂磨损量降低25%,维护周期延长40%。省煤器灰斗扩容后,飞灰捕集效率提升18%,每年减少催化剂更换次数近20次。这些看似枯燥的数据,换算成环保效益却很惊人:单台机组年减排烟尘120吨、二氧化硫80吨、氮氧化物150吨,相当于种植了8000亩森林。

这项由合肥发电主导的科技创新项目,不仅刷新了省内火电灵活性改造的新高度,更为“双碳”目标下的能源革命提供了鲜活样本。通过深度调峰技术,机组最小出力从40%降至20%,这种灵活性优势在新能源占比攀升的今天,使传统火电从“保供主力”升级为“调节中枢”,在新型电力系统中找到了新的价值坐标。

截至目前,该公司两台机组40%负荷以下深调累计时长超过1704小时。合肥发电正将两台机组的成功经验向全省推广,并以此为契机,持续深化技术创新,助力构建更安全、更绿色、更高效的新型电力系统。

上一篇:无